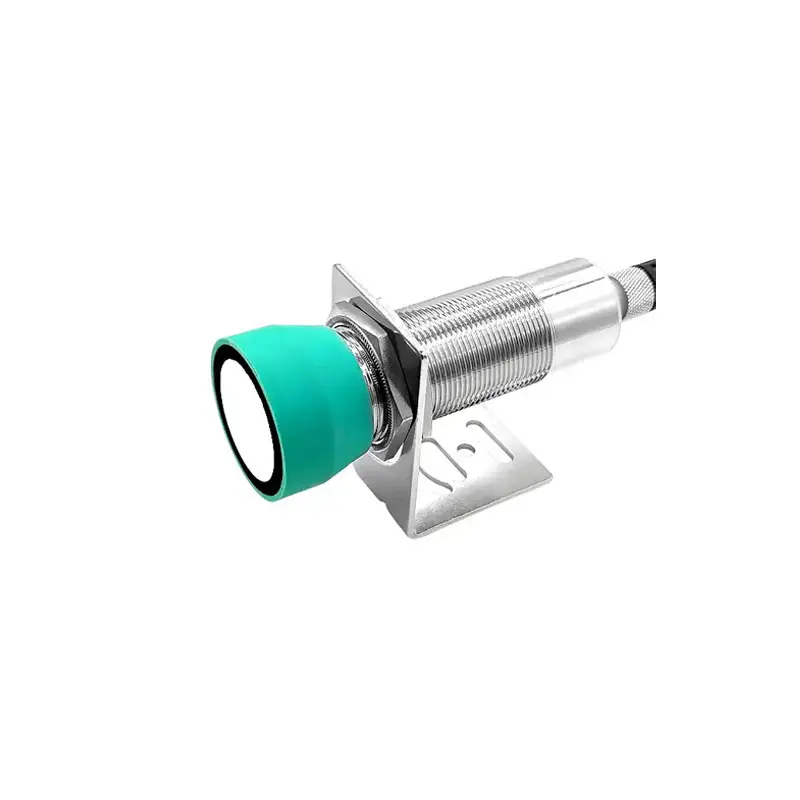

La resolución de problemas es fundamental para mantener el rendimiento óptimo y la longevidad de Sensores ultrasónicos . Al abordar rutinariamente los problemas mediante métodos efectivos de diagnóstico de sensores, los gerentes de instalaciones y técnicos pueden garantizar un rendimiento consistente de los sensores ultrasónicos, lo cual es crucial para la fiabilidad y eficiencia operativa. Ignorar los fallos de los sensores puede llevar a riesgos y costos significativos, como lo destacan informes de la industria que indican tiempos de inactividad del equipo y un mayor número de fallos de productos. Estos incidentes no solo interrumpen las líneas de producción, sino que a menudo resultan en pérdidas financieras. Por ejemplo, un estudio sobre sistemas avanzados de vehículos reveló costos sustanciales asociados con la reparación de fallos de sensores después de una colisión, subrayando el impacto más amplio de las averías de sensores.

Además, entender cómo solucionar problemas de un sensor ultrasónico defectuoso requiere estar al tanto de puntos de fallo comunes. Estos generalmente incluyen problemas con la alineación del sensor, conexiones defectuosas, interferencia ambiental y malas configuraciones de software. Identificar y abordar estas áreas de manera oportuna son pasos cruciales para evitar que problemas menores se conviertan en obstáculos operativos mayores. Al establecer esta base, las secciones siguientes profundizarán en estrategias detalladas de solución de problemas para ultrasonidos, dotándote del conocimiento necesario para mantener la eficacia del sensor de manera eficiente.

Verifica el suministro de energía: Asegúrate de que el sensor recibe la potencia adecuada

Verifica que el sensor esté debidamente alimentado

Asegurarse de que un sensor ultrasónico reciba el voltaje y la corriente correctos es vital para un rendimiento óptimo. Los fabricantes suelen especificar los requisitos de voltaje, con rangos comunes que van desde 3.3V hasta 24V dependiendo del modelo. El uso de un multímetro puede ayudar a medir con precisión la salida de voltaje para asegurarse de que se encuentra dentro del rango recomendado. Revisar regularmente los niveles de alimentación eléctrica no solo previene funcionamientos erráticos, sino que también extiende la vida útil del sensor. Como una buena práctica, las verificaciones periódicas deben ser parte de tu rutina de mantenimiento para mitigar fallos relacionados con la energía, manteniendo un rendimiento estable del sensor ultrasónico con el tiempo.

Inspecciona la cableación en busca de conexiones sueltas o cables dañados

Los cables dañados o sueltos pueden afectar significativamente el rendimiento de los sensores ultrasónicos, siendo a menudo una causa principal de fallos en los sensores. Las estadísticas muestran que hasta el 30% de las averías de los sensores se deben a problemas de cableado. Para prevenir estos problemas, es crucial realizar una inspección rutinaria de los siguientes problemas comunes de cableado:

- Verificar cables desgastados que puedan causar conexiones intermitentes.

- Inspeccionar los terminales en busca de signos de corrosión que podrían impedir el flujo eléctrico.

- Asegurarse de que todas las conexiones estén seguras y libres de daños.

Establecer un calendario de inspección regular para los sistemas de cableado puede prevenir posibles fallos, asegurando el funcionamiento continuo y confiable de sus sensores. Abordando estos aspectos, las empresas pueden mejorar la eficacia de los sensores y reducir el tiempo de inactividad operativa.

Inspeccionar la alineación del sensor: Posicionamiento y Obstáculos

Asegúrese de que el sensor esté posicionado correctamente

El [alineamiento correcto del sensor](#) es crucial para una detección precisa y eficiente. Los sensores ultrasónicos requieren ángulos y distancias óptimos en relación con sus objetivos para proporcionar lecturas precisas. Por ejemplo, el sensor debe estar generalmente alineado perpendicularmente a la superficie que está midiendo para evitar errores en el cálculo de la distancia. En aplicaciones industriales, los sensores mal alineados pueden causar fallos operativos significativos, incluidas inexactitudes del sistema o averías de maquinaria. Estudios de casos en industrias manufactureras a menudo documentan pérdidas drásticas debido a estos problemas de alineación. Se deben integrar verificaciones regulares de recalibración y realineación en los protocolos de mantenimiento para garantizar una precisión constante y prevenir errores costosos.

Verifique si hay obstáculos que puedan afectar la detección

Las obstrucciones son un desafío común que puede impactar significativamente el rendimiento de los sensores ultrasónicos. Barreras físicas, como escombros, accesorios o incluso el movimiento del personal en cercanías, pueden interferir con la propagación de las ondas ultrasónicas. Industrias específicas, como la ensambladora automotriz, enfrentan estos problemas cuando la mala colocación de maquinaria o unidades de almacenamiento afecta la precisión del sensor. Evaluar el área de detección implica establecer una zona clara alrededor del sensor y asegurarse de que ningún objeto pueda bloquear inadvertidamente su camino. Tecnologías y herramientas como el mapeo térmico o la modelización 3D pueden catalogar eficazmente la trayectoria de detección e identificar cualquier obstáculo potencial que entorpezca el rendimiento del sensor. Inspecciones regulares pueden abordar preventivamente estos desafíos y mantener la eficiencia operativa.

Prueba el alcance del sensor: Verificación de las capacidades de detección

Para verificar si un sensor ultrasónico está operando dentro de su rango diseñado, es crucial referirse a las especificaciones del fabricante. Estos documentos generalmente detallan las capacidades de distancia óptima del sensor, lo que garantiza un rendimiento de detección preciso. Comprender estas especificaciones ayuda a solucionar problemas de rango y mantener la eficiencia del sensor. Por ejemplo, operar un sensor más allá de su rango especificado puede provocar lecturas distorsionadas o una pérdida total de detección. Revisar regularmente el rango del sensor como parte de un programa de mantenimiento rutinario puede detectar posibles desviaciones temprano, asegurando que el sensor continúe funcionando como se espera.

Prueba con objetos a diferentes distancias para asegurarte de que responde correctamente

Probar un Sensor ultrasónico 'La respuesta con objetos a diferentes distancias es esencial para analizar sus capacidades de detección. Comience posicionando objetos a intervalos conocidos desde el sensor y observe cómo responde a cada distancia. Este proceso de prueba paso a paso ayuda a confirmar que el sensor detecta consistentemente objetos dentro de sus límites de rango, lo que indica un buen estado del sensor. Un comportamiento de detección consistente es vital; cualquier anomalía podría indicar posibles problemas. Es aconsejable registrar los resultados de estas pruebas, ya que los patrones a lo largo del tiempo pueden destacar problemas emergentes que requieran recalibración o ajuste.

Examine la interferencia: Identificación de Factores Externos

Identifique fuentes de interferencia electromagnética o ruido

La interferencia electromagnética (EMI) puede afectar significativamente el rendimiento de los sensores ultrasónicos. Fuentes comunes incluyen equipos eléctricos cercanos, transmisores de radio e incluso ciertas condiciones ambientales como los rayos. La investigación del Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) destaca cómo el ruido electromagnético puede alterar la precisión del sensor al interferir con la transmisión de señales. Para identificar estos problemas, es crucial realizar un monitoreo sistemático del entorno operativo. Esto implica observar el entorno del sensor a lo largo del tiempo para detectar patrones de interferencia. Además, las directrices de las autoridades técnicas sugieren utilizar equipos como analizadores de espectro para medir los niveles de ruido electromagnético alrededor del sensor, lo que permite una solución de problemas más precisa.

Mueva el sensor lejos de posibles fuentes de interferencia

Reubicar el sensor puede reducir efectivamente los problemas de interferencia. Las estrategias incluyen evaluar la posición actual del sensor e identificar áreas con un mínimo de ruido electromagnético. La Comisión Electrotécnica Internacional (IEC) recomienda prácticas óptimas en el diseño de la disposición de sensores, que implican colocaciones estratégicas lejos de fuentes potenciales de EMI. Después de mover el sensor, las evaluaciones continuas son esenciales para asegurar un rendimiento optimizado. Es posible que sean necesarias verificaciones y recalibraciones regulares para mantener la funcionalidad, asegurando así que las capacidades del sensor no queden afectadas por factores externos. Este enfoque proactivo ayuda a mantener operaciones consistentes del sensor y fiabilidad en la recopilación de datos.

Prueba de salida del sensor: Analizar la precisión de la señal

Utiliza un multímetro para verificar la señal de salida del sensor

Una manera efectiva de verificar el funcionamiento de un sensor ultrasónico es mediante el uso de un multímetro para medir su señal de salida. Comience conectando los cables del multímetro a los terminales de salida del sensor. Establezca el multímetro en el modo adecuado para medir voltaje o corriente, según lo especificado en el datasheet del sensor. Tenga en cuenta las lecturas mostradas en el multímetro. Estos valores deben estar dentro del rango especificado por el fabricante; desviaciones podrían indicar posibles problemas. Es crucial documentar estas mediciones con cuidado, ya que estos datos pueden formar parte de un registro diagnóstico completo útil para futuras referencias y esfuerzos de solución de problemas. El registro regular ayuda a identificar patrones de inconsistencia, asegurando la precisión de la señal ultrasónica y una efectiva solución de problemas con el multímetro.

Compare las lecturas con las especificaciones del fabricante

Comparar las lecturas de salida de tu sensor ultrasónico con las especificaciones del fabricante es vital para evaluar el estado y la fiabilidad del sensor. Especificaciones como el voltaje de funcionamiento, el rango de corriente y el tipo de señal sirven como puntos de referencia para evaluar el rendimiento. Por ejemplo, si un sensor debe generar un voltaje entre 4.8V y 5.2V pero consistentemente proporciona solo 4.5V, esta discrepancia indica un posible fallo. Mantener documentación actualizada del fabricante es igualmente importante, ya que permite una solución de problemas efectiva al ofrecer los puntos de referencia más precisos para el rendimiento del sensor. Esta práctica asegura que cualquier problema detectado sea abordado de inmediato, manteniendo la integridad de tu configuración de sensor ultrasónico.

Conclusión

En conclusión, los puntos clave de esta guía de solución de problemas subrayan la importancia del mantenimiento y la inspección regulares para garantizar la longevidad y el rendimiento óptimo de tu Sensores ultrasónicos . Al identificar y abordar problemas temprano, como daños físicos o averías, los usuarios pueden aumentar la durabilidad del sensor y evitar interrupciones costosas. Adoptar pasos sistemáticos de solución de problemas, como se detalla en este artículo, ayudará a proteger sus sensores ultrasónicos y mantener su eficiencia.

Además, aunque abordar problemas básicos puede ser manejable, es recomendable consultar el manual del sensor o buscar asistencia profesional para problemas persistentes o complejos. La ayuda profesional puede ofrecer valiosas perspectivas y soluciones que no son evidentes, asegurando que los sensores funcionen de manera confiable y eficiente a largo plazo. Recuerde, el mantenimiento adecuado promueve no solo la seguridad, sino también extiende la utilidad de su equipo.

Preguntas frecuentes

¿Cuáles son las causas comunes de averías en los sensores ultrasónicos?

Causas comunes de averías en los sensores ultrasónicos incluyen conexiones defectuosas, problemas de alineación del sensor, interferencias ambientales y malas configuraciones de software.

¿Cómo puedo verificar si mi sensor recibe el suministro de energía correcto?

Puedes usar un multímetro para medir la salida de voltaje y asegurarte de que esté dentro del rango recomendado por el fabricante.

¿Qué debo hacer si las lecturas de mi sensor no son precisas?

Verifica la alineación del sensor, obstrucciones y asegúrate de que el sensor esté operando dentro de su rango especificado. Además, examina su estado físico y verifica si hay interferencia EMI.

¿Es necesario reemplazar un sensor que muestra desgaste físico?

Es aconsejable reemplazar un sensor que presente desgaste físico significativo para garantizar la fiabilidad operativa y evitar interrupciones.

Cuadro de contenido

- Verifica el suministro de energía: Asegúrate de que el sensor recibe la potencia adecuada

- Inspeccionar la alineación del sensor: Posicionamiento y Obstáculos

- Prueba el alcance del sensor: Verificación de las capacidades de detección

- Examine la interferencia: Identificación de Factores Externos

- Prueba de salida del sensor: Analizar la precisión de la señal

- Conclusión

- Preguntas frecuentes