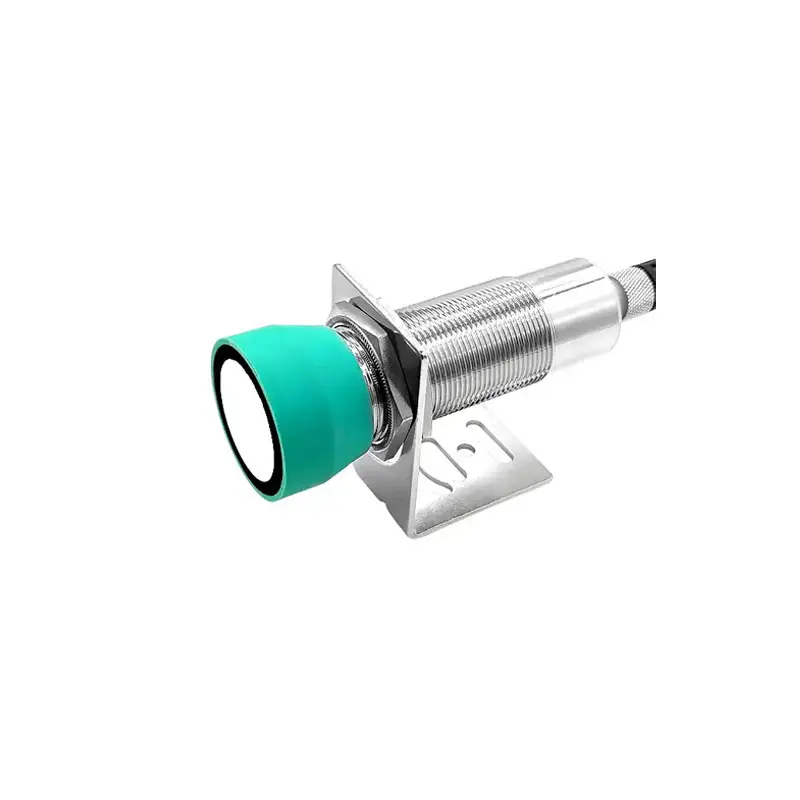

समस्या-शोधन उत्कृष्ट प्रदर्शन और उपकरण की लंबी जीवनकाल बनाए रखने में केंद्रीय होता है अल्ट्रासोनिक सेंसर । सक्रिय रूप से समस्याओं को हल करने के लिए प्रभावी सेंसर समस्या-शोधन विधियों का उपयोग करके, सुविधा प्रबंधक और तकनीशियन संगत अल्ट्रासोनिक सेंसर प्रदर्शन को बनाए रख सकते हैं, जो कार्यात्मक विश्वसनीयता और कुशलता के लिए महत्वपूर्ण है। सेंसर त्रुटियों को नजरअंदाज करने से गंभीर जोखिम और खर्च उत्पन्न हो सकते हैं, जैसा कि उद्योग की रिपोर्टों द्वारा स्पष्ट रूप से बताया गया है, जिसमें उपकरण के बंद होने और उत्पाद विफलताओं की बढ़ी हुई घटनाएँ शामिल हैं। ये घटनाएँ केवल उत्पादन लाइनों को व्यावधान नहीं देती हैं, बल्कि अक्सर वित्तीय नुकसान का कारण भी बनती हैं। उदाहरण के लिए, अग्रणी वाहन प्रणालियों पर एक अध्ययन ने संघर्ष के बाद सेंसर विफलताओं को ठीक करने से जुड़े बड़े खर्चों को बताया, जो सेंसर त्रुटियों के व्यापक प्रभाव को बताता है।

इसके अलावा, एक त्रुटिपूर्ण अल्ट्रासोनिक सेंसर की समस्याओं को दूर करना सीखने के लिए आपको सामान्य विफलता बिंदुओं के बारे में जागरूक होना आवश्यक है। ये आमतौर पर सेंसर सहायोग की समस्याओं, खराब कनेक्शन, पर्यावरणीय बाधाओं और सॉफ्टवेयर ग़लतियों को शामिल करते हैं। इन क्षेत्रों को पहचानना और त्वरित रूप से इनका समाधान करना छोटी समस्याओं को बड़ी संचालन समस्याओं में बदलने से बचने के लिए महत्वपूर्ण कदम हैं। इस आधार को रखकर, आगे के खंड अल्ट्रासोनिक के लिए विस्तृत समस्या-निवारण रणनीतियों पर चर्चा करेंगे, आपको ज्ञान प्रदान करके सेंसर की कुशलता को बनाए रखने की क्षमता देंगे।

पावर सप्लाई की जाँच करें: सेंसर को उचित पावर पहुँचाना

जाँचें कि सेंसर को उचित रूप से पावर मिल रही है या नहीं

एक अल्ट्रासोनिक सेंसर को सही वोल्टेज और करंट प्राप्त होना उसके बेहतरीन प्रदर्शन के लिए बहुत महत्वपूर्ण है। निर्माताओं आमतौर पर वोल्टेज आवश्यकताओं को निर्दिष्ट करते हैं—सामान्य रेंज 3.3V से 24V तक हो सकती है, मॉडल पर निर्भर। एक मल्टीमीटर का उपयोग वोल्टेज आउटपुट को सही तरीके से मापने के लिए किया जा सकता है ताकि यह सिफारिश की गई रेंज के भीतर रहे। पावर सप्लाई स्तर की नियमित जाँच न केवल अनियमित कार्य को रोकती है, बल्कि सेंसर की जीवनकाली भी बढ़ाती है। एक बेहतरीन अभ्यास के रूप में, आपकी मेंटेनेंस रूटीन में नियमित जाँचें शामिल होनी चाहिए ताकि पावर से संबंधित विफलताओं को कम किया जा सके, इससे अल्ट्रासोनिक सेंसर का स्थिर प्रदर्शन समय के साथ बना रहता है।

रस्सियों की जाँच करें ढीले कनेक्शन या क्षतिग्रस्त केबल के लिए

क्षतिग्रस्त या ढीले तार परिघटना की उपसंहार सेंसरों के प्रदर्शन में महत्वपूर्ण रूप से हास्य डाल सकते हैं, अक्सर सेंसर विफलताओं का मुख्य कारण होते हैं। सांख्यिकी दर्शाती हैं कि 30% सेंसर खराबी तार समस्याओं के कारण होती हैं। ऐसी समस्याओं को रोकने के लिए, निम्नलिखित सामान्य तार समस्याओं की नियमित जाँच करना महत्वपूर्ण है:

- अंतराभासी कनेक्शन का कारण बनने वाले फ़्रे हुए केबल्स की जाँच करें।

- विद्युत प्रवाह को रोकने वाले धातु के सड़ने के चिह्नों की जाँच करें।

- सभी कनेक्शन सुरक्षित और क्षतिग्रस्ति से मुक्त होने चाहिए।

तार प्रणाली के लिए नियमित जाँच की योजना बनाने से भविष्य की विफलताओं को रोका जा सकता है, जिससे आपके सेंसरों की लगातार और विश्वसनीय कार्यक्षमता सुनिश्चित होती है। इन पहलुओं को संबोधित करके व्यवसाय अपनी सेंसर की कुशलता में सुधार कर सकते हैं और संचालन बंद होने के समय को कम कर सकते हैं।

सेंसर संरेखण की जाँच करें: स्थिति और बाधाएँ

सुनिश्चित करें कि सेंसर को सही तरीके से स्थापित किया गया है

सही [सेंसर संरेखण](#) निर्धारित और कुशल पता लगाने के लिए महत्वपूर्ण है। अल्ट्रासोनिक सेंसरों को उनके लक्ष्यों के सापेक्ष आदर्श कोणों और दूरीयों की आवश्यकता होती है ताकि वे सटीक पठन प्रदान कर सकें। उदाहरण के लिए, सामान्यतः सेंसर को उस सतह के सापेक्ष लम्बवत रखा जाना चाहिए जिसे यह माप रहा है, ताकि दूरी की गणना में त्रुटियाँ न हों। औद्योगिक अनुप्रयोगों में, गलत संरेखित सेंसर भारी संचालन विफलताओं का कारण बन सकते हैं, जिसमें प्रणाली की असटीकता या मशीनों की खराबी भी शामिल है। विनिर्माण उद्योगों में मामले अक्सर ऐसी गलत संरेखण समस्याओं के कारण भारी नुकसानों को दर्ज करते हैं। नियमित पुनर्योजन और संरेखण जाँचों को रखरखाव प्रोटोकॉल में शामिल किया जाना चाहिए ताकि निरंतर सटीकता बनाए रखी जा सके और महंगे त्रुटियों से बचा जा सके।

ऐसे बाधाओं की जाँच करें जो पता लगाने को प्रभावित कर सकते हैं

रोकथाम एक सामान्य चुनौती है जो अल्ट्रासोनिक सेंसरों के प्रदर्शन पर महत्वपूर्ण प्रभाव डाल सकती है। भौतिक बाधाएँ, जैसे कचरा, फिक्सचर्स, या यहां तक कि निकटतम क्षेत्र में कर्मचारियों का आने-जाने से अल्ट्रासोनिक तरंगों के प्रसारण में बाधा पड़ सकती है। कुछ विशिष्ट उद्योगों, जैसे कि ऑटोमोबाइल युग्मन, में ये समस्याएँ तब उठती हैं जब मशीनों या स्टोरेज इकाइयों को गलत ढंग से रखने से सेंसर की सटीकता प्रभावित हो जाती है। पता लगाने के क्षेत्र का मूल्यांकन एक स्पष्ट क्षेत्र को स्थापित करके और यह सुनिश्चित करके कि कोई भी वस्तु सेंसर के मार्ग को अचेतन रूप से बंद न करे, किया जा सकता है। थर्मल मैपिंग या 3D मॉडलिंग जैसी प्रौद्योगिकियों और उपकरणों का उपयोग डिटेक्शन पथ को प्रभावी रूप से कैटलॉग करने और सेंसर की प्रदर्शन क्षमता को बाधित करने वाले किसी भी संभावित बाधाओं की पहचान करने के लिए किया जा सकता है। नियमित जांचें इन चुनौतियों को पूर्वाग्रह से समाधान करने और कार्यकारी दक्षता को बनाए रखने में मदद कर सकती हैं।

सेंसर की सीमा का परीक्षण: पता लगाने की क्षमता की पुष्टि

यह पता लगाने के लिए कि एक अल्ट्रासोनिक सेंसर अपनी डिज़ाइन की गई सीमा के भीतर काम कर रहा है, यह महत्वपूर्ण है कि आप निर्माता की विनिर्देशिकाओं को देखें। ये दस्तावेज़ सामान्यतः सेंसर की बेहतरीन दूरी क्षमताओं को बताते हैं, जो सटीक पता लगाने की कार्यक्षमता को यकीनन देते हैं। इन विनिर्देशिकाओं को समझना दूरी समस्याओं को सुलझाने और सेंसर की कुशलता को बनाए रखने में मदद करता है। उदाहरण के लिए, निर्दिष्ट सीमा से अधिक दूरी पर सेंसर का चलाना विकृत पठनों या पूर्ण पता लगाने की हानि का कारण बन सकता है। नियमित रूप से सेंसर की दूरी की जांच करना रूटीन रखरखाव के हिस्से के रूप में पूर्वानुमान विचलनों को जल्दी पकड़ने में मदद करता है, जिससे सुनिश्चित होता है कि सेंसर अपने उद्देश्य के अनुसार काम करता रहता है।

विभिन्न दूरियों पर वस्तुओं का परीक्षण करें ताकि यह सही ढंग से प्रतिक्रिया दे

एक का परीक्षण अल्ट्रासोनिक सेंसर 'सी विभिन्न दूरियों पर वस्तुओं के साथ प्रतिक्रिया करने की क्षमता इसकी पहचान क्षमता का विश्लेषण करने के लिए महत्वपूर्ण है। ज्ञात अंतरालों पर वस्तुओं को सेंसर से स्थापित करें और यह देखें कि यह प्रत्येक दूरी पर कैसे प्रतिक्रिया करता है। यह क्रमबद्ध परीक्षण प्रक्रिया यह पुष्टि करने में मदद करती है कि सेंसर अपनी सीमा की सीमाओं के भीतर वस्तुओं को निरंतर पहचानता है, जो अच्छी सेंसर स्वास्थ्य को दर्शाता है। निरंतर पहचान व्यवहार आवश्यक है; कोई विषमता संभावित समस्याओं को बताने के लिए हो सकती है। इन परीक्षणों के परिणामों को रिकॉर्ड करना अनिवार्य है, क्योंकि समय के साथ पैटर्न ऐसी समस्याओं को उजागर कर सकते हैं जिनके लिए पुन: संशोधन या समायोजन की आवश्यकता हो सकती है।

परेशानी की जाँच करें: बाहरी कारकों की पहचान

विद्युत-चुम्बकीय परेशानी या शोर के स्रोतों की पहचान करें

चुम्बकीय विद्युतीय परेशानी (EMI) अल्ट्रासोनिक सेंसर के प्रदर्शन पर महत्वपूर्ण रूप से प्रभाव डाल सकती है। सामान्य स्रोतों में आसपास का विद्युतीय उपकरण, रेडियो प्रसारक, और बज्रावली जैसी कुछ पर्यावरणीय स्थितियां शामिल हैं। इलेक्ट्रिकल और इलेक्ट्रॉनिक्स इंजीनियर्स (IEEE) की शोध पत्रिका बताती है कि चुम्बकीय विद्युतीय शोर विद्युतीय संकेत प्रसारण में बाधा डालकर सेंसर की सटीकता को प्रभावित कर सकता है। इन मुद्दों को पहचानने के लिए, संचालन पर्यावरण का नियमित रूप से निगरानी करना आवश्यक है। यह इसके बारे में अवलोकन करना शामिल है कि सेंसर के पर्यावरण में बाधा के पैटर्न कब और कैसे दिखाई देते हैं। इसके अलावा, तकनीकी अधिकारियों के निर्देशों में चुम्बकीय विद्युतीय शोर स्तर को मापने के लिए स्पेक्ट्रम एनालाइज़र्स जैसे उपकरणों का उपयोग करने का सुझाव दिया गया है, जिससे अधिक सटीक त्रुटि-समाधान हो सके।

सेंसर को बाधा के संभावित स्रोतों से दूर ले जाएं

सेंसर को पुनः स्थानांतरित करना अवश्यस्त है कि बाधाओं के मुद्दों को कम करने में। रणनीतियाँ सेंसर की वर्तमान स्थिति का मूल्यांकन करना और कम इलेक्ट्रोमैग्नेटिक शोर से भरपूर क्षेत्रों की पहचान करना शामिल है। अंतर्राष्ट्रीय इलेक्ट्रोटेक्निकल कमिशन (IEC) सेंसर लेआउट डिजाइन में बेहतर अभ्यासों की सिफारिश करता है, जिसमें स्ट्रैटेजिक रूप से संभावित EMI स्रोतों से दूर रखना शामिल है। सेंसर को स्थानांतरित करने के बाद, अवस्थिति का मूल्यांकन करना आवश्यक है ताकि उत्कृष्ट प्रदर्शन सुनिश्चित हो। नियमित जाँचें और पुनः कैलिब्रेशन की आवश्यकता हो सकती है ताकि सेंसर की क्षमता बाहरी कारकों से बिना प्रभावित हो। यह अग्रणी दृष्टिकोण निरंतर सेंसर संचालन और डेटा संग्रह में विश्वसनीयता में मदद करता है।

सेंसर आउटपुट का परीक्षण: सिग्नल सटीकता का विश्लेषण

एक मल्टीमीटर का उपयोग कर सेंसर के आउटपुट सिग्नल की जाँच करें

एक अल्ट्रासोनिक सेंसर की कार्यक्षमता को सत्यापित करने का प्रभावी तरीका मल्टीमीटर का उपयोग करके इसके आउटपुट सिग्नल को मापना है। शुरू करने के लिए मल्टीमीटर के डोंगे को सेंसर के आउटपुट टर्मिनल्स से जोड़ें। सेंसर की डेटाशीट में दिए गए निर्देश के अनुसार वोल्टेज या धारा को मापने के लिए मल्टीमीटर को उपयुक्त मोड में सेट करें। मल्टीमीटर पर प्रदर्शित पठनों का ध्यान रखें। ये मान विनिर्माणकर्ता की निर्दिष्ट सीमा के भीतर होने चाहिए; विचलन संभावित समस्याओं को इंगित कर सकते हैं। इन मापनों को ध्यान से दस्तavez करना बहुत महत्वपूर्ण है, क्योंकि यह डेटा भविष्य के संदर्भ और समस्या-समाधान प्रयासों के लिए उपयोगी व्यापक निदान लॉग का हिस्सा बन सकता है। नियमित लॉगिंग असंगति के पैटर्न को पहचानने में मदद करती है, अल्ट्रासोनिक सिग्नल की सटीकता और प्रभावी मल्टीमीटर समस्या-समाधान को सुनिश्चित करती है।

विनिर्माणकर्ता की विनिर्देशों के साथ पठनों की तुलना करें

अपने अल्ट्रासोनिक सेंसर के आउटपुट पठनों को निर्माता की विनिर्देशिकाओं के साथ तुलना करना सेंसर की स्थिति और विश्वसनीयता का मूल्यांकन करने में महत्वपूर्ण है। चालू वोल्टेज, वर्तमान रेंज और सिग्नल प्रकार जैसी विनिर्देशिकाएं प्रदर्शन का मूल्यांकन करने के लिए मानक के रूप में काम करती हैं। उदाहरण के लिए, यदि किसी सेंसर से 4.8V से 5.2V के बीच वोल्टेज की उम्मीद होती है, लेकिन यह निरंतर 4.5V ही प्रदान करता है, तो यह अंतर संभावित विफलता को संकेत देता है। निर्माता से अपडेट की गई दस्तावेज़ भी समान रूप से महत्वपूर्ण हैं, क्योंकि यह सेंसर के प्रदर्शन के लिए सबसे सटीक संदर्भ बिंदुओं को प्रदान करके प्रभावी खराबी निदान की अनुमति देता है। यह अभ्यास यह सुनिश्चित करता है कि पता चलने वाली कोई भी समस्या तुरंत सुधारी जाए, जिससे आपके अल्ट्रासोनिक सेंसर सेटअप की वैधता बनी रहे।

निष्कर्ष

निष्कर्ष में, इस खराबी निदान मार्गदर्शिका से निकले महत्वपूर्ण बिंदु यह बताते हैं कि नियमित रखरखाव और जाँच का महत्व है, जिससे आपके उपकरण की लंबी उम्र और अधिकतम प्रदर्शन सुनिश्चित हो। अल्ट्रासोनिक सेंसर । शारीरिक क्षति या मलफ़ंक्शन जैसी समस्याओं को पहले से पहचानकर और उनपर कार्यवाही करके, उपयोगकर्ता सेंसर की लंबी अवधि बढ़ा सकते हैं और महंगी व्यवधानों से बच सकते हैं। इस लेख में दिए गए तरीकों को अपनाकर प्रणालीगत समस्या-शोधन कदम आपकी अल्ट्रासोनिक सेंसरों की रक्षा में मदद करेंगे और उनकी कुशलता बनाए रखेंगे।

इसके अलावा, बुनियादी समस्याओं का समाधान करना अक्सर प्रबंधनीय हो सकता है, लेकिन लगातार या जटिल समस्याओं के लिए सेंसर के मैनुअल की सलाह लेना या पेशेवर विशेषज्ञता की सहायता लेना उचित है। पेशेवर सहायता महत्वपूर्ण जानकारी और समाधान प्रदान कर सकती है जो बिना बहुत बड़ी मेहनत के स्पष्ट नहीं हो सकते हैं, जिससे सुनिश्चित होता है कि सेंसर लंबे समय तक विश्वसनीय और कुशलतापूर्वक काम करते हैं। याद रखें, उचित रखरखाव न केवल सुरक्षा को बढ़ाता है, बल्कि आपके सामान की उपयोगिता भी बढ़ाता है।

सामान्य प्रश्न

अल्ट्रासोनिक सेंसर की मलफ़ंक्शन के कुछ सामान्य कारण क्या हैं?

अल्ट्रासोनिक सेंसर की मलफ़ंक्शन के कुछ सामान्य कारण खराब कनेक्शन, सेंसर संरेखण समस्याएं, पर्यावरणीय बाधा, और सॉफ्टवेयर गलत सेटिंग हैं।

क्या मैं जांच सकता हूं कि मेरे सेंसर को सही पावर सप्लाई मिल रही है या नहीं?

आप एक मल्टीमीटर का उपयोग कर सकते हैं ताकि वोल्टेज आउटपुट को मापने के लिए यह यकीन करें कि यह निर्माता द्वारा निर्दिष्ट सीमा के भीतर है।

अगर मेरे सेंसर की रीडिंग सही नहीं है, तो मुझे क्या करना चाहिए?

सेंसर के संरेखण, बाधाओं, और यह जांच करें कि क्या सेंसर अपनी निर्दिष्ट सीमा के भीतर काम कर रहा है। इसके अलावा, शारीरिक स्थिति की जांच करें और EMI अवरोध की जांच करें।

क्या एक फिजिकल वेयर से प्रभावित सेंसर को बदलना जरूरी है?

ऑपरेशनल विश्वसनीयता और विघटनों से बचने के लिए, फिजिकल वेयर से प्रभावित सेंसर को बदलना सलाह दी जाती है।