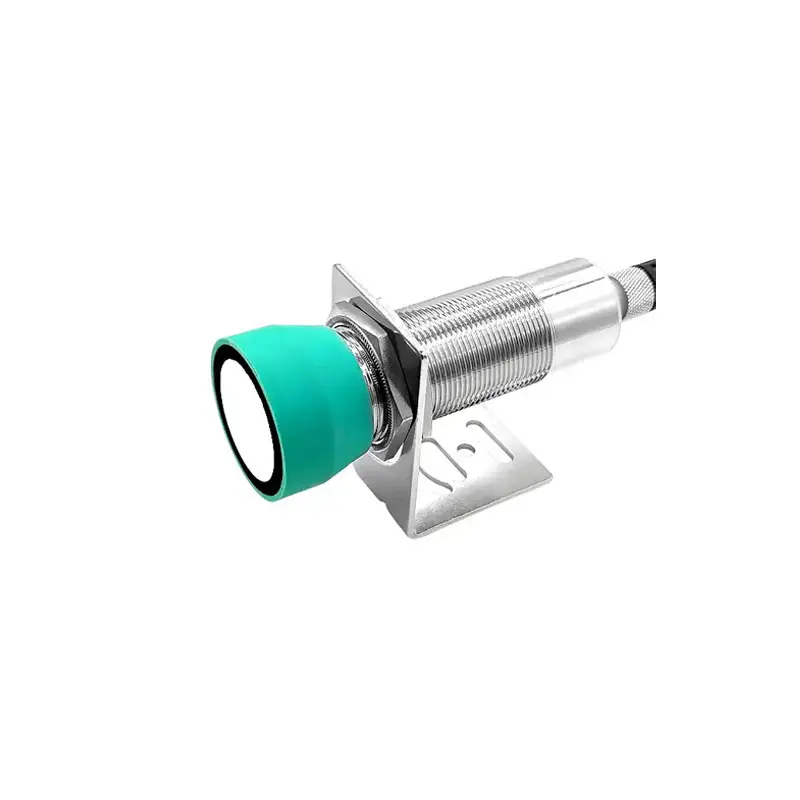

A resolução de problemas é fundamental para manter o desempenho ótimo e a longevidade de Sensores ultra-sônicos . Ao abordar rotineiramente questões por meio de métodos eficazes de diagnóstico de sensores, gerentes de instalações e técnicos podem garantir um desempenho consistente dos sensores ultrassônicos, o que é crucial para a confiabilidade e eficiência operacional. Ignorar falhas nos sensores pode levar a riscos e custos significativos, como indicam relatórios da indústria que apontam paradas de equipamentos e maior incidência de falhas de produtos. Esses incidentes não apenas interrompem as linhas de produção, mas frequentemente resultam em perdas financeiras. Por exemplo, um estudo sobre sistemas avançados de veículos revelou custos substanciais associados à correção de falhas de sensores após colisões, destacando o impacto mais amplo das falhas nos sensores.

Além disso, entender como solucionar problemas de um sensor ultrassônico defeituoso exige conhecimento dos pontos de falha comuns. Esses geralmente incluem problemas de alinhamento do sensor, conexões defeituosas, interferência ambiental e mau funcionamento do software. Identificar e resolver essas áreas prontamente são passos cruciais para evitar que problemas menores se transformem em obstáculos operacionais maiores. Ao estabelecer essa base, seções subsequentes aprofundarão estratégias detalhadas de solução de problemas para ultrassom, fornecendo-lhe o conhecimento necessário para manter a eficácia do sensor de forma eficiente.

Verifique a Fonte de Alimentação: Garantindo Alimentação Adequada ao Sensor

Verifique se o sensor está sendo alimentado corretamente

Garantir que um sensor ultrassônico receba a tensão e corrente corretas é vital para o desempenho ótimo. Os fabricantes normalmente especificam os requisitos de tensão—faixas comuns variam de 3,3V a 24V, dependendo do modelo. O uso de um multímetro pode ajudar a medir com precisão a tensão de saída, garantindo que ela esteja dentro da faixa recomendada. Verificar regularmente os níveis da fonte de alimentação não só previne funcionamento irregular, mas também prolonga a vida útil do sensor. Como uma prática recomendada, verificações periódicas devem fazer parte da sua rotina de manutenção para mitigar falhas relacionadas à alimentação, mantendo um desempenho estável do sensor ultrassônico ao longo do tempo.

Inspeccione a fiação em busca de conexões soltas ou cabos danificados

Fios danificados ou soltos podem prejudicar significativamente o desempenho dos sensores ultrassônicos, muitas vezes sendo uma das principais causas de falhas nos sensores. Estatísticas mostram que até 30% das falhas nos sensores são devidas a problemas de fiação. Para prevenir esses problemas, é crucial realizar uma inspeção rotineira dos seguintes problemas comuns de fiação:

- Verifique cabos desfiados que podem causar conexões intermitentes.

- Inspecione os terminais em busca de sinais de corrosão que possam obstruir o fluxo elétrico.

- Certifique-se de que todas as conexões estão seguras e livres de danos.

Estabelecer um cronograma regular de inspeção para sistemas de fiação pode antecipar possíveis falhas, garantindo o funcionamento contínuo e confiável dos seus sensores. Ao abordar esses aspectos, as empresas podem melhorar a eficácia dos sensores e reduzir o tempo de inatividade operacional.

Inspeção do Alinhamento do Sensor: Posicionamento e Obstruções

Certifique-se de que o sensor está posicionado corretamente

O alinhamento correto do [sensor](#) é crucial para detecção precisa e eficiente. Sensores ultrassônicos requerem ângulos e distâncias ótimos em relação aos seus alvos para fornecer leituras precisas. Por exemplo, o sensor geralmente deve estar alinhado perpendicularmente à superfície que está medindo para evitar erros no cálculo de distância. Em aplicações industriais, sensores desalinhados podem causar falhas operacionais significativas, incluindo imprecisões no sistema ou falhas na maquinaria. Estudos de caso em indústrias de manufatura frequentemente documentam perdas drásticas devido a esses problemas de desalinhamento. Verificações regulares de recalibração e realinhamento devem ser integradas aos protocolos de manutenção para garantir precisão consistente e prevenir erros custosos.

Verifique obstruções que possam afetar a detecção

As obstruções são um desafio comum que pode impactar significativamente o desempenho dos sensores ultrassônicos. Barreiras físicas, como detritos, instalações ou até mesmo o movimento da equipe em proximidade podem interferir na propagação das ondas ultrassônicas. Indústrias específicas, como a montagem automotiva, enfrentam esses problemas quando máquinas mal posicionadas ou unidades de armazenamento interrompem a precisão do sensor. Avaliar a área de detecção envolve estabelecer uma zona clara ao redor do sensor e garantir que nenhum objeto possa bloquear inadvertidamente seu caminho. Tecnologias e ferramentas como mapeamento térmico ou modelagem 3D podem catalogar eficazmente o caminho de detecção e identificar quaisquer obstáculos potenciais que prejudiquem o desempenho do sensor. Inspeções regulares podem abordar preventivamente esses desafios e manter a eficiência operacional.

Teste o Alcance do Sensor: Verificando as Capacidades de Detecção

Para verificar se um sensor ultrassônico está operando dentro de sua faixa de design, é crucial consultar as especificações do fabricante. Esses documentos geralmente detalham as capacidades de distância ótima do sensor, o que garante um desempenho de detecção preciso. Compreender essas especificações ajuda a solucionar problemas de alcance e manter a eficiência do sensor. Por exemplo, operar um sensor além de sua faixa especificada pode resultar em leituras distorcidas ou uma perda total de detecção. Verificar regularmente o alcance do sensor como parte de uma programação de manutenção rotineira pode detectar possíveis desvios cedo, garantindo que o sensor continue funcionando conforme planejado.

Teste com objetos a várias distâncias para garantir que ele responda corretamente

Testando um Sensor ultrassônico 's resposta com objetos a diferentes distâncias é essencial para analisar suas capacidades de detecção. Comece posicionando objetos a intervalos conhecidos do sensor e observando como ele responde a cada distância. Este processo de teste passo a passo ajuda a confirmar que o sensor detecta consistentemente objetos dentro de seus limites de alcance, indicando boa saúde do sensor. Um comportamento de detecção consistente é vital; qualquer anomalia pode indicar possíveis problemas. É recomendável registrar os resultados desses testes, pois padrões ao longo do tempo podem destacar problemas emergentes que necessitem recalibração ou ajuste.

Examine por Interferência: Identificando Fatores Externos

Identifique fontes de interferência eletromagnética ou ruído

A interferência eletromagnética (EMI) pode afetar significativamente o desempenho de sensores ultrassônicos. Fontes comuns incluem equipamentos elétricos próximos, transmissores de rádio e até certas condições ambientais, como relâmpagos. Pesquisas do Instituto de Engenheiros Elétricos e Eletrônicos (IEEE) destacam como o ruído eletromagnético pode comprometer a precisão dos sensores ao interferir na transmissão de sinais. Para identificar esses problemas, é crucial realizar um monitoramento sistemático do ambiente operacional. Isso envolve observar o ambiente do sensor ao longo do tempo para detectar padrões de interferência. Além disso, diretrizes de autoridades técnicas sugerem o uso de equipamentos como analisadores de espectro para medir os níveis de ruído eletromagnético ao redor do sensor, permitindo uma solução de problemas mais precisa.

Mova o sensor longe das fontes potenciais de interferência

Mudar a posição do sensor pode reduzir eficazmente problemas de interferência. As estratégias incluem avaliar a posição atual do sensor e identificar áreas com ruído eletromagnético mínimo. A Comissão Eletrotécnica Internacional (IEC) recomenda práticas recomendadas no design de layout de sensores, que envolvem colocações estratégicas longe de fontes potenciais de EMI. Após mover o sensor, avaliações contínuas são essenciais para garantir um desempenho otimizado. Verificações regulares e recalibrações podem ser necessárias para manter a funcionalidade, garantindo assim que as capacidades do sensor não sejam prejudicadas por fatores externos. Esta abordagem proativa ajuda a manter operações consistentes dos sensores e confiabilidade na coleta de dados.

Teste da Saída do Sensor: Analisando a Precisão do Sinal

Use um multímetro para verificar o sinal de saída do sensor

Uma maneira eficaz de verificar a funcionalidade de um sensor ultrassônico é usando um multímetro para medir seu sinal de saída. Comece conectando os terminais do multímetro aos terminais de saída do sensor. Defina o multímetro para o modo apropriado para medir voltagem ou corrente, conforme especificado no datasheet do sensor. Anote as leituras exibidas no multímetro. Esses valores devem estar dentro da faixa especificada pelo fabricante; desvios podem indicar possíveis problemas. É crucial documentar essas medições com cuidado, pois esses dados podem fazer parte de um registro diagnóstico abrangente útil para consultas futuras e esforços de solução de problemas. O registro regular ajuda a identificar padrões de inconsistência, garantindo a precisão do sinal ultrassônico e uma solução de problemas eficaz com o multímetro.

Compare as leituras com as especificações do fabricante

Comparar as leituras de saída do seu sensor ultrassônico com as especificações do fabricante é fundamental para avaliar o estado e a confiabilidade do sensor. Especificações como tensão de operação, faixa de corrente e tipo de sinal servem como pontos de referência para avaliar o desempenho. Por exemplo, se um sensor deve fornecer uma tensão entre 4,8V e 5,2V, mas consistentemente fornece apenas 4,5V, essa discrepância indica uma possível falha. Manter documentação atualizada do fabricante é igualmente importante, pois permite uma solução de problemas eficaz ao fornecer os pontos de referência mais precisos para o desempenho do sensor. Essa prática garante que quaisquer problemas detectados sejam resolvidos prontamente, mantendo a integridade da sua configuração de sensor ultrassônico.

Conclusão

Em conclusão, os pontos críticos deste guia de solução de problemas enfatizam a importância da manutenção regular e inspeção para garantir a longevidade e o desempenho ótimo do seu Sensores ultra-sônicos . Ao identificar e resolver problemas precocemente, como danos físicos ou falhas, os usuários podem aumentar a durabilidade do sensor e evitar interrupções custosas. Adotar etapas sistemáticas de solução de problemas, como descrito neste artigo, ajudará a proteger seus sensores ultrassônicos e manter sua eficiência.

Além disso, embora resolver problemas básicos muitas vezes seja gerenciável, é recomendável consultar o manual do sensor ou buscar assistência profissional para problemas persistentes ou complexos. A ajuda profissional pode oferecer insights e soluções valiosas que talvez não sejam aparentes à primeira vista, garantindo que os sensores funcionem de forma confiável e eficiente a longo prazo. Lembre-se, uma manutenção adequada promove não apenas a segurança, mas também estende a utilização de seu equipamento.

Perguntas Frequentes

Quais são as causas comuns de falhas em sensores ultrassônicos?

Causas comuns de falhas em sensores ultrassônicos incluem conexões defeituosas, problemas de alinhamento do sensor, interferência ambiental e configurações incorretas de software.

Como posso verificar se meu sensor está recebendo a alimentação correta?

Você pode usar um multímetro para medir a tensão de saída, garantindo que ela esteja dentro da faixa recomendada pelo fabricante.

O que devo fazer se as leituras do meu sensor não forem precisas?

Verifique o alinhamento do sensor, obstruções e se o sensor está operando dentro de sua faixa especificada. Além disso, examine a condição física e verifique interferências de EMI.

É necessário substituir um sensor que apresenta desgaste físico?

É aconselhável substituir um sensor que apresente desgaste físico significativo para garantir a confiabilidade operacional e evitar interrupções.

Índice

- Verifique a Fonte de Alimentação: Garantindo Alimentação Adequada ao Sensor

- Inspeção do Alinhamento do Sensor: Posicionamento e Obstruções

- Teste o Alcance do Sensor: Verificando as Capacidades de Detecção

- Examine por Interferência: Identificando Fatores Externos

- Teste da Saída do Sensor: Analisando a Precisão do Sinal

- Conclusão

- Perguntas Frequentes